联系方式

CONTACT INFO

超声波喷涂在氢能行业应用

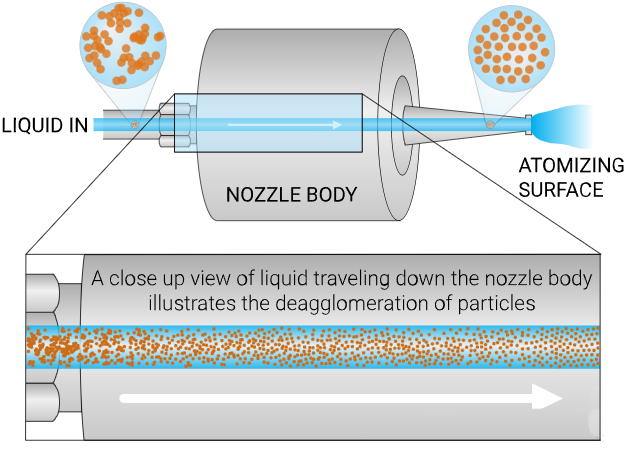

超声波喷涂是一种利用高频声波能量将液体雾化成微小液滴,并将其沉积到基材表面的技术。其核心原理在于利用压电效应产生的高频机械振动来克服液体的表面张力,从而实现精细、均匀的雾化。

超声波雾化喷涂技术是一种全新的超薄薄膜涂层制备工艺,相比于传统的空气喷涂、二流体喷涂、真空镀膜、CVD、旋涂、浸涂、辊涂等表面涂覆工艺,超声喷涂技术有着其独特的优势及特点。超声波精密喷涂设系统,采用超声波喷头技术,提供均匀高效的薄膜喷涂及喷雾热解,膜厚最薄可达几十纳米。适用于薄膜太阳能电池、燃料电池、半导体光刻胶、传感器、PCB助焊剂、织物功能涂层、玻璃镀膜等多种纳米及亚微米级薄膜制备。

图1:喷涂原理示意图

一、超声波喷涂与传统喷涂比较

二、氢能行业质子交换膜(PEM)

关于燃料电池的喷涂主要涉及到它的核心部件—膜电极组件的喷涂。PEM燃料电池的核心是膜电极组件(MEA),它包括膜、催化剂层和气体扩散层(GDL)。以下主要介绍质子交换膜与催化剂层。

聚合物电解质膜,或PEM(也称为质子交换膜是一种经过特殊处理的材料,只传导带正电的离子并阻挡电子。PEM是燃料电池技术的关键,它只允许必要的离子通过阳极和阴极之间。在高分子电解质膜的两侧需要添加一层催化剂,一侧是阳极层,另一侧是阴极层。在阳极侧,催化剂使氢分子能够分裂成质子和电子。在阴极侧,催化剂通过与阳极产生的质子反应生成水,从而使氧还原。超声波燃料电池喷涂设备能够产生柔软、有效的喷雾且均匀的涂层。此外,还能精准控制喷雾的形状以及设备的启动和停止程序。超声波喷涂可精确控制涂层图案和涂层厚度。

在氢能行业中,质子交换膜(PEM)的制备对涂层均匀性、厚度控制及材料利用率要求极高,超声波喷涂技术因其精准、高效的特点成为理想选择。目前喷涂主要应用于研发或小批量试产。

三、质子交换膜对超声波喷涂的要求

涂层均匀性

PEM需超薄(通常1~20μm)且无缺陷,喷涂需保证纳米级催化剂(如铂)均匀分布,避免局部过厚/过薄影响导电性和耐久性。

低载量控制

催化剂载量需精确至0.05~0.4mg/cm²(如燃料电池阴极),超声波喷涂的雾化颗粒细(10~50μm)可减少材料浪费。

溶剂兼容性

需适应Nafion溶液、醇类(如异丙醇)或水基浆料,喷嘴材质需耐腐蚀(如钛合金或316L不锈钢)。

温度与干燥控制

基材(如碳纸或膜电极)温度需实时调控(50~80℃),防止溶剂挥发过快导致开裂或结块。

避免机械损伤

超声波振动频率(20~120kHz)需优化,避免高频损伤多孔GDL(气体扩散层)结构。

四、超声波喷涂设备选型关键参数

雾化性能

频率选择:高频(80~120kHz)适合低粘度溶液(如Nafion),低频(20~50kHz)适合高固含量浆料。

雾化精度:喷嘴孔径≤0.5mm,雾化颗粒CV值(变异系数)<10%。

运动控制系统

需高精度直线电机或机械臂(重复定位精度±0.1mm),搭配多轴联动实现复杂路径(如螺旋喷涂)。

供料系统

选用微量泵(如syringepump)流量范围0.1~50mL/min,脉冲波动<2%。

干燥集成

可选配红外或热风模块,与喷涂同步控制,避免“咖啡环效应”。

数据追溯

具备厚度实时监测(如激光测厚仪)和工艺参数记录功能,满足IATF16949等标准。

五、设备配置要求

根据喷涂面积要求,可以选择台式、抽屉式和在线式喷涂设备;主要包括XYZ三轴伺服运动系统+顶部抽风系统。可配备一款超声波喷头,同时配备精密型注射泵、数显载气系统,可选配超声分散供液系统。

运动控制系统

XYZ三轴伺服+R轴旋转,实现复杂轨迹(如蛇形流道)。

控制方式

PLC控制-液晶触摸屏-实体按键

供液与雾化系统

恒流注射泵(精度±1%)优于重力供液,防脉冲波动。

喷头类型按需选择

宽喷型(GDL)vs线喷型(窄流道)

干燥与固化

平台带微孔吸附,保证物料不变形,无拉伸;平台配加热装置;加热(60~80℃)或热风辅助,避免“咖啡环效应”。

- 上一篇:超声波喷涂用于氢能实验室测试台

- 下一篇:实验室膜电机伺服热压机